河北煉鋼轉爐用耐火材料及其損毀機制?

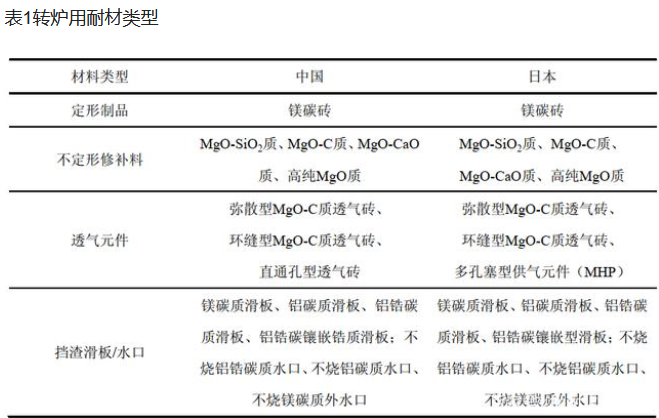

發表時間:2022-06-21 訪問量:32181煉鋼轉爐內襯所用的耐火材料主要是MgO-C磚,也有少量使用高純鎂磚和鎂質白云石燒成磚,所用的不定形耐火材料有MgO-SiO2質、MgO-C質、MgO-CaO質、高純MgO質等。

轉爐鋼冶煉過程中爐襯受到一系列強烈的機械、物理、化學作用而侵蝕。轉爐復吹工藝,即在轉爐爐底安裝透氣磚,通過透氣磚向爐內吹氧氣、二氧化碳、氬氣或氮氣,強化了熔池攪拌,改進了冶煉反應,這樣縮短了煉鋼時間,提高了鋼水質量并降低了煉鋼成本。但是復吹也加速了對爐襯耐火材料的侵蝕,轉爐各部位受到不同條件的侵蝕。

(1)沖刷或機械沖擊。

加廢鋼、兌鐵水等操作都是直接對著轉爐大面爐襯,對大面爐襯產生強烈的沖擊、磨損、沖刷,是爐襯耐材侵蝕的主要因素。冶煉過程中爐內氣流對爐壁、爐帽等耐材的沖刷,鋼水、爐渣對爐襯的熔解、沖刷以及冶煉過程中高溫反應對爐襯的熔損等物理侵蝕。

(2)氧化與化學侵蝕。

氧化是造成轉爐爐襯中河北鎂碳磚侵蝕的一種主要原因,在此過程中鎂碳磚中的碳成分被含氧成分(如高溫氧化性氣體、氧化鐵、氧氣、氧化鎂)氧化而導致材料結構松動脆化。

FeO+C(s)=Fe+CO(g), (1)

O2(g)+2C(s)=2CO(g), (2)

MgO(s)+C(s)=Mg(g)+CO(g)。 (3)

渣中的氧化鐵與磚襯的熱面中的石墨或焦油/樹脂反應,或氧氣侵蝕磚襯冷面的石墨或結合劑,在這兩種情況下,磚的強度降低,在氣體、金屬液流體沖刷下流失而被蝕損。

氧化鐵(FeO)或渣中的酸性組分,例如SiO2與CaO和MgO之間的化學反應如下式所示:

FeO+MgO=FeO·MgO, (4)

SiO2+2MgO=2MgO·SiO2,(5)

CaO+SiO2+MgO=CaO·MgO·SiO2。(6)

以上反應均能使爐襯變為熔渣從而導致耐火材料損毀。

(3)熱震剝落。

供氣元件的工作環境為高壓、大流量(壓力大于1MPa,流量0.15~0.2m3·min-1·t-1),其損毀機制為熱應力集中所引起的剝落及沖刷磨損[8]。

(4)磨蝕、熔損與剝落。

滑動水口及滑板在轉爐出鋼過程中要經受高溫鋼水、鋼渣的沖刷;強堿性爐渣的侵蝕和滲透;間歇的高溫(~1600℃)強熱震沖擊。此外,擋渣操作過程,滑板要承受鋼渣的磨蝕。

因此,高溫鋼水、鋼渣的沖刷及侵蝕,高溫氧化,滑動面的拉毛磨蝕,熱震損毀是其主要的損毀方式。